出荷作業を改善するポイントは3つあります。1つめは改善工程を明確にすること。2つめは改善手法を的確に選定すること。3つめは確実な効果測定を実施することです。この3つのポイントを踏まえながら、私が実際に担当したBtoC向けEC通販現場での出荷作業生産性向上事例に即して具体的にご紹介しましょう。

改善工程の選定

一言に出荷作業といっても幅が広く、何から手を付けるべきか不明確です。先ずは、出荷作業を工程別に切り分けます。

工程切り分けのポイントは最初から細かくしすぎないことです。理由は最初から細かくすると後述する作業負荷が高まって作業者の改善意欲が削がれてしまい、最悪の場合、改善途中で頓挫してしまうという危険性があります。最初は森を見るイメージで大きく切り分けましょう。今回は出荷作業を「ピッキング」「検品梱包」「積込」の3つの工程に分けました。

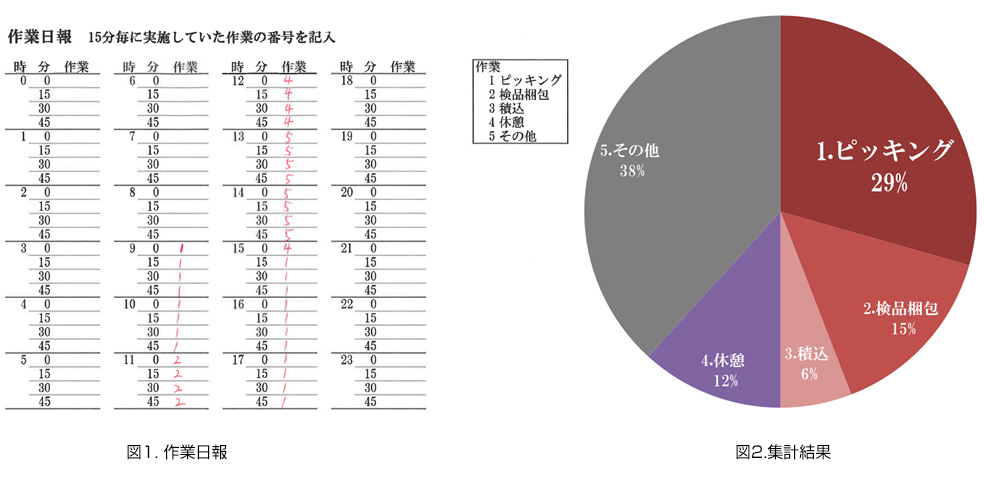

工程別の切り分けが終了したら、次に、工程ごとの所要時間を把握します。1日のなかで、どの作業をどれくらい実施したのか作業者毎に把握します。ここは作業者も管理者も負荷のかかるところです。

計測のポイントも工程切り分けと同じく細かくしすぎないことです。理由は工程別切り分けの時と同じです。今回は紙を作成して、15分単位にどの作業をしていたのか毎日作業者に記入してもらいました。管理者は計測した紙をデータ化して工程別所要時間の比率を算出します。1ヶ月間のデータを蓄積して集計した結果は図2.となりました。

今回は出荷作業にフォーカスしたため、出荷作業以外は「その他」としてまとめて計測しました。計測結果から、出荷作業ではピッキングに一番多くの時間をかけていることが判明しました。時間のかかっている工程ほど大きな改善効果が期待できます。

今回はピッキングの改善実施を決定しました。改善工程の選定は、改善に携わる全ての人が同じ目的に向かえるかどうかという点において非常に重要です。

改善手法の選定

工程が決定したら次は改善手法の選定です。ピッキングの改善を実施すると皆に周知した後、管理者と作業者を交えて意見交換を実施しました。

管理者(私):「日々のピッキング作業で困っていることはないですか?」

作業者A:「何度も同じ棚に商品を取りに行くのは無駄だと思います。」

作業者B:「棚の間が狭くて人が居ると通り辛いです。」

作業者C:「ロケーションの場所で分かり辛い箇所があります。」

作業者D:「倉庫が少し暗くないですか。商品コードが見辛いです。」

とても喜ばしいことに作業者から色々な意見がでました。それぞれの意見を尊重しながら優先順位を付けます。私はコスト改善の観点から「何度も同じ棚に商品を取りに行くのは無駄」という意見を筆頭改善項目に挙げました。

この現場では当時シングルオーダーピッキングを採用しておりました。1件完結型のピッキング手法です。より効率的なピッキング手法は無いものかと、その他のピッキング方法について調査しました。さまざまなピッキング手法を考察した結果、マルチオーダーピッキングへの変更が有力だと判断しました。ピッキング手法の判断基準はまた別の機会にお話します。

効果の測定

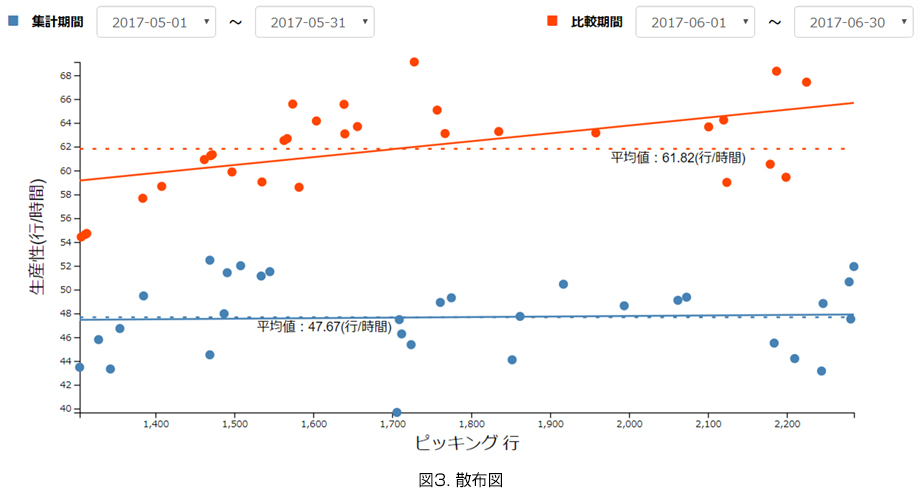

今までのシングルオーダーピッキングと新たな施策として打ち立てたマルチオーダーピッキングで、効果の違いを把握するために、散布図を作成します。散布図とは縦軸と横軸にそれぞれ別の項目を対応させ、データを点で表したものです。散布図の作成にはピッキングに費やした作業時間と、実際にピッキングした物量が欠かせません。

今回は日別物量別のピッキングの生産性を散布図で可視化しました。横軸を物量として行数、縦軸を生産性、点の粒度は日別としました。図3.の青点が改善前、赤点が改善後です。改善前は生産性平均が47行/時間であったピッキングが改善後は61行/時間まで向上しました。改善効果は一目瞭然です。

また、数値上の生産性向上だけではなく、作業スタッフから以前より歩きまわる必要が無くなって助かるというお褒めの言葉も貰いました。

まとめ

いかがでしたでしょうか。出荷作業の生産性を向上させるためには、最初にお伝えした3点、改善工程を明確にし、改善手法を的確に選定し、確実な効果測定を実施することが重要です。そしてさらに重要な点は、立案者一人では現場改善はできないということです。決定権を持つ人や実際に作業を行う人の協力が不可欠となります。皆で一丸となって現場改善を達成した時の嬉しさは一言では語れません。一人で悩まず、色々なメンバーを巻き込んでみてください。