モノが入荷されてから出荷されるまで、一体どれだけの人がそのモノを触るのでしょうか。

モノが触られるタイミングを「タッチ回数」として把握し、それぞれのタッチについて本当に必要か否かを精査します。もし不要なタッチや無くせるタッチが存在するならば、生産性向上を期待できます。

タッチ回数の把握

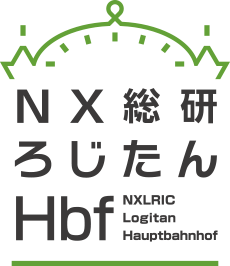

先ずは入荷から出荷までのタッチ回数を把握してみましょう。一般的な在庫保管型倉庫でのタッチ箇所を下図に表しました。

(図1)

こちらの図では倉庫内で最低10回のタッチが発生しております。最低10回としているのは、それぞれの工程で1回のタッチしか発生しない場合のみ10回となるからです。保管ロケへの格納後に別の保管ロケへ移動するとなれば、タッチ回数は増加します。こうして考えてみると1つの商品が入荷されてから出荷されるまで、相当な回数タッチされているということが分かります。各タッチでは当然作業時間を要しております。現場管理者として、それぞれの工程で無くせないかどうか、考えてみましょう。

タッチ回数の削減

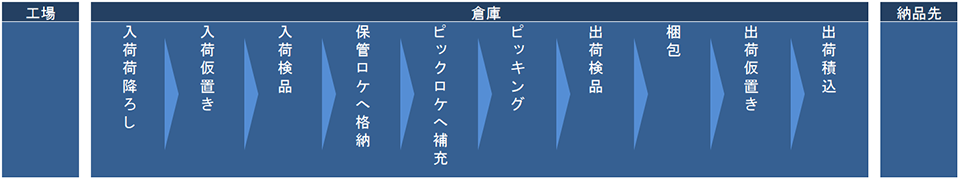

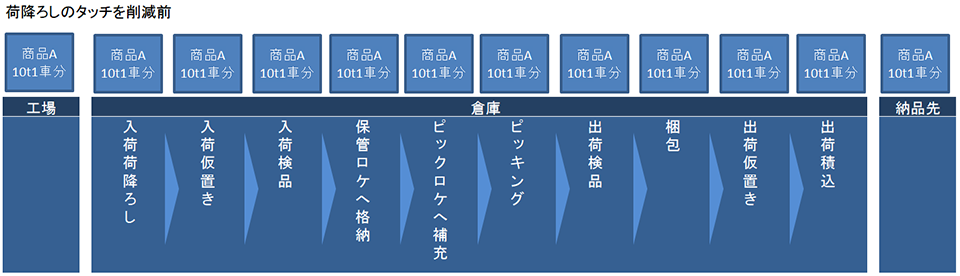

入荷荷降ろし~出荷積込の削減

入荷の荷降ろしは無くせるでしょうか。結論から申し上げると無くせます。無くすことができれば、そもそも皆さまの管理している倉庫にモノは入ってきません。そうです、直送です。倉庫を介することなくモノが流れます。例えば工場生産品を保管している倉庫を管理している場合、工場から納品先へ直接配送すれば倉庫を介さないため、倉庫内のタッチをゼロにできます。どのようなオーダーが直送に変更可能でしょうか。納品先へ出荷する際、単品若しくは数品で10トン1車分のオーダーが発生していませんか。そのようなオーダーがあれば直送に変更できないか一考する価値ありです。ただし、営業倉庫の場合、取扱物量減になりますから収支に直結する提案を荷主へ実施することになります。しかし余分なモノを入ってこないようにできればプラスに働く面もあります。特に作業量過多による残業時間を削減したい方や、作業効率が落ちるほどに倉庫の保管スペースが圧迫されている方は、是非とも考えて頂きたい点です。

(図2)

(図3)

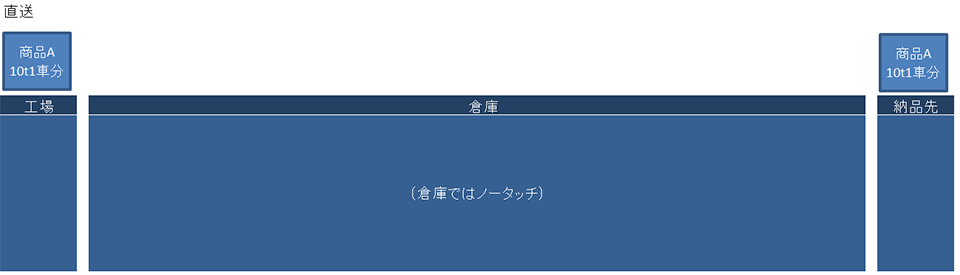

保管ロケへ格納の削減

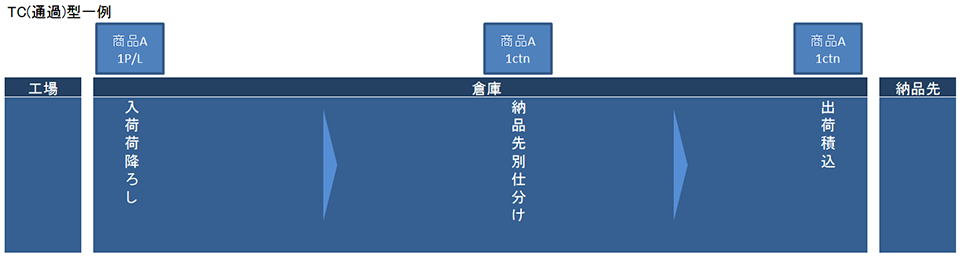

保管ロケへ格納する必要が無いか考えてみましょう。入荷した商品がただちに出荷可能な場合です。その場合、商品を在庫として保管する必要は無く、保管ロケへの格納から出荷仮置きまで削減できる可能性があります。このような倉庫はTC型倉庫と呼ばれております。特に入荷時の荷姿を変更する必要が無い場合はクロスドッキングとも呼ばれます。いずれも実現するためには入荷後すぐに納品先別仕分けを行うための出荷情報が必要となるため、システムの構築が重要となります。また、DC型とTC型は1荷主で併用されることもあります。

(図4)

(図5)

まとめ

いかがでしたでしょうか。タッチ回数の考え方と、その削減に対する代表的な手法をご紹介致しました。倉庫設計時はDC型のみが最適解であっても月日が経てば出荷傾向は変わります。直送やTC型運用を採用していないDC型倉庫につきましては、一度タッチ回数削減を目的とした入出荷物量の動向を見る価値があります。